La pompe à injection rotative représente une innovation majeure dans l'histoire du moteur diesel. Cette technologie, apparue dans les années 1960, a transformé l'approche de l'injection du carburant dans les véhicules. Cette pièce mécanique sophistiquée assure la distribution précise du carburant nécessaire à la combustion.

Les bases de la pompe à injection rotative

Le système d'injection constitue un élément central du fonctionnement d'un moteur diesel. La pompe rotative se distingue par sa capacité à générer des pressions élevées, allant de 100 à 250 bars, garantissant une alimentation optimale en carburant.

Définition et rôle dans le moteur diesel

La pompe à injection rotative assure quatre missions fondamentales : le pompage du carburant sous haute pression, le dosage précis du carburant selon les besoins du moteur, la répartition uniforme entre les différents injecteurs, et la distribution synchronisée vers chaque cylindre. Cette technologie garantit une combustion efficace.

Les différents composants de la pompe rotative

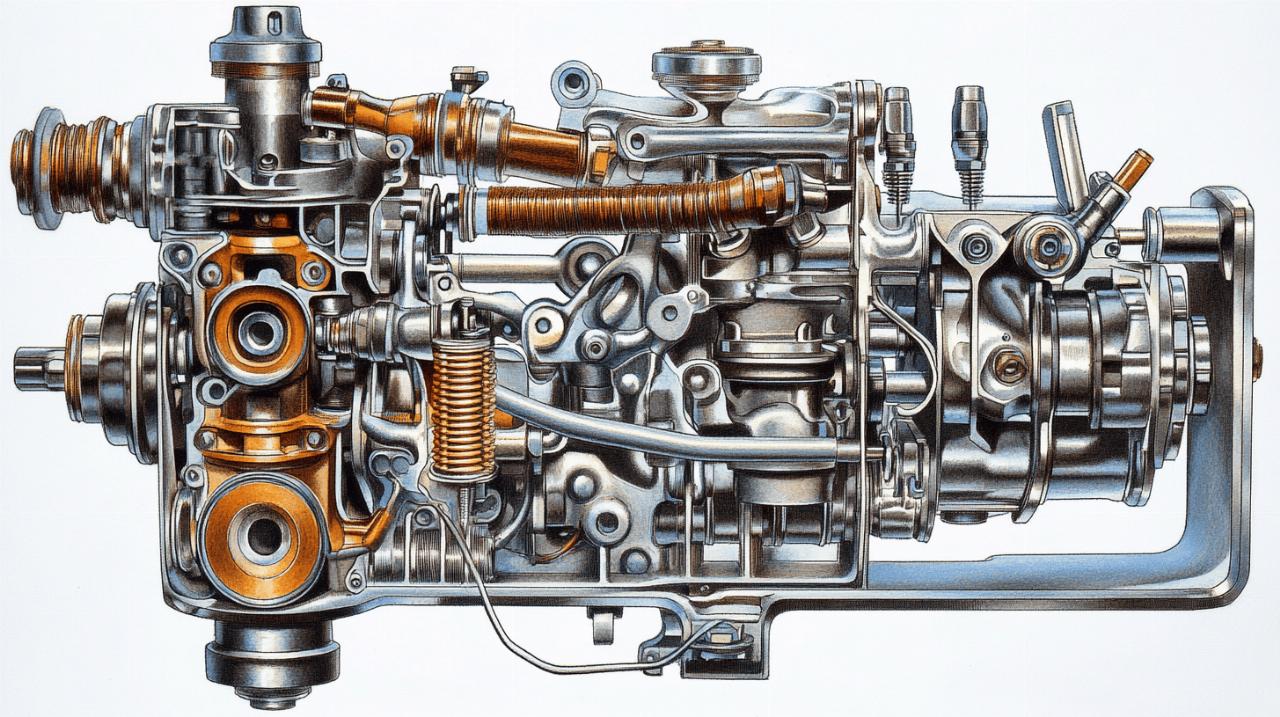

Une pompe à injection rotative intègre plusieurs éléments essentiels : un régulateur de pression maintenant une pression constante, un dispositif de variation de débit ajustant la quantité de carburant, et un mécanisme d'avance automatique optimisant le moment de l'injection. L'ensemble forme un système mécanique précis.

Le principe de fonctionnement mécanique

La pompe à injection rotative représente une innovation majeure dans l'histoire du moteur diesel. Cette pièce assure le dosage précis et la mise sous pression du carburant avant son acheminement vers les injecteurs. Son fonctionnement repose sur un système rotatif qui garantit une distribution optimale du carburant à des pressions pouvant atteindre 2000 bars dans les versions modernes.

Le cycle d'alimentation en carburant

Le mécanisme d'alimentation débute par l'aspiration du carburant depuis le réservoir. La pompe rotative utilise un mouvement giratoire pour pressuriser le diesel. Cette rotation s'effectue en parfaite synchronisation avec le vilebrequin du moteur. Le carburant traverse ensuite plusieurs chambres de compression avant d'être dirigé vers les injecteurs. Cette technologie, perfectionnée par Bosch, permet une distribution uniforme du carburant à chaque cylindre du moteur.

La régulation du débit de carburant

Le système de régulation ajuste la quantité exacte de carburant nécessaire selon les conditions de fonctionnement. Un dispositif mécanique contrôle le volume de carburant injecté selon la position de la pédale d'accélérateur. Cette régulation s'adapte aux différentes phases de fonctionnement du moteur, du ralenti à pleine charge. La précision de ce système influence directement les performances du moteur et sa consommation. Les pompes modernes intègrent des capteurs électroniques pour optimiser cette régulation en temps réel.

Les avantages de la pompe rotative

La pompe à injection rotative représente une avancée significative dans la technologie diesel. Cette innovation technique apporte une répartition uniforme du carburant et offre des performances optimales pour le moteur. Le système se distingue par sa conception moderne et ses caractéristiques techniques avancées.

La précision de l'injection

Le système de pompe rotative assure une distribution exacte du carburant vers les injecteurs. Cette technologie permet d'atteindre des pressions jusqu'à 160 MPa, garantissant une atomisation parfaite du carburant. La distribution précise du carburant améliore le rendement du moteur et optimise la consommation. Le dosage méticuleux à chaque cycle d'injection participe à la réduction des émissions polluantes.

La durabilité et la fiabilité du système

La conception de la pompe rotative lui confère une résistance exceptionnelle aux contraintes mécaniques. Sa structure intègre des composants robustes qui limitent l'usure dans le temps. Un entretien régulier, incluant le remplacement du filtre à carburant et l'utilisation d'un carburant de qualité, garantit sa longévité. La simplicité relative de sa construction, comparée aux autres types de pompes, facilite les interventions de maintenance et réduit les risques de pannes.

L'entretien de la pompe à injection rotative

Une pompe à injection rotative représente un élément fondamental du système d'alimentation en carburant d'un moteur diesel. Sa maintenance régulière garantit la longévité du moteur et son fonctionnement optimal. La gestion attentive de cet équipement permet d'éviter les réparations coûteuses et assure une performance constante du véhicule.

Une pompe à injection rotative représente un élément fondamental du système d'alimentation en carburant d'un moteur diesel. Sa maintenance régulière garantit la longévité du moteur et son fonctionnement optimal. La gestion attentive de cet équipement permet d'éviter les réparations coûteuses et assure une performance constante du véhicule.

Les signes de dysfonctionnement

La détection précoce des anomalies permet d'anticiper les pannes majeures. Les principaux symptômes révélateurs incluent des difficultés lors du démarrage, une baisse notable des performances moteur, une augmentation anormale de la consommation de carburant, ainsi que l'apparition de fumées à l'échappement. L'allumage du témoin moteur sur le tableau de bord constitue également un signal d'alerte à ne pas négliger. La présence d'un bruit inhabituel lors du fonctionnement indique potentiellement une usure des composants.

Les bonnes pratiques de maintenance

L'entretien préventif s'avère essentiel pour maintenir les performances de la pompe à injection rotative. Les actions recommandées comprennent le remplacement régulier du filtre à carburant, l'utilisation systématique d'un carburant de qualité et la vérification périodique de l'étanchéité du système. Les experts préconisent une inspection complète lors des révisions programmées. Face à une défaillance mineure, une réparation peut suffire. Le coût d'une pompe neuve varie entre 800 et 1700 euros, tandis qu'une version reconditionnée s'établit entre 400 et 800 euros. Une version d'occasion représente une alternative économique, avec un prix oscillant entre 200 et 500 euros.

Le diagnostic des pannes courantes

Les anomalies de la pompe à injection nécessitent une attention particulière pour maintenir les performances du moteur diesel. Une identification rapide des problèmes permet d'éviter des réparations coûteuses et garantit la longévité du système d'injection.

Les symptômes caractéristiques des défaillances

Une pompe à injection défectueuse se manifeste par des signes distinctifs. Le véhicule présente des difficultés au démarrage, particulièrement à froid. La puissance du moteur diminue progressivement, accompagnée d'une augmentation notable de la consommation de carburant. L'apparition de fumée excessive à l'échappement et l'allumage du témoin moteur constituent des indicateurs fiables d'un dysfonctionnement. Ces manifestations nécessitent une vérification rapide du système d'injection.

Les méthodes de test et de réparation

Le diagnostic d'une pompe à injection rotative requiert une démarche méthodique. La vérification commence par un contrôle de la pression d'injection, pouvant atteindre 2000 bars dans les systèmes modernes. L'utilisation d'un comparateur de calage permet d'évaluer la synchronisation avec le moteur. Les options de réparation varient selon la gravité : une pompe neuve coûte entre 800 et 1700 euros, une version reconditionnée entre 400 et 800 euros, tandis qu'un modèle d'occasion se situe entre 200 et 500 euros. Un entretien régulier avec un carburant de qualité et le remplacement du filtre à carburant préviennent les pannes majeures.

L'évolution technologique des pompes à injection rotatives

Les pompes à injection rotatives représentent une avancée majeure dans l'histoire des moteurs diesel. Cette technologie, mise en place dès 1962, a transformé l'approche du système d'injection en offrant une meilleure précision dans la distribution du carburant. Les constructeurs ont progressivement fait évoluer ces systèmes pour atteindre des performances remarquables avec des pressions pouvant monter jusqu'à 160 MPa.

Les innovations des constructeurs automobiles

Les fabricants automobiles ont marqué l'histoire des pompes à injection rotatives par des innovations successives. Bosch s'est distingué en introduisant les premiers modèles à pistons axiaux, établissant une nouvelle norme dans l'industrie. En 1986, l'intégration du contrôle électronique a apporté une précision accrue dans la gestion du carburant. Opel a ensuite révolutionné le secteur en 1996 avec sa pompe à injection rotative à pistons radiaux, améliorant significativement les performances des moteurs diesel.

La transition vers les systèmes Common Rail

L'année 1997 marque un tournant avec l'apparition du système Common Rail sur les Alfa Romeo. Cette technologie a redéfini les standards d'injection en permettant des pressions d'injection allant jusqu'à 250 MPa. Le Common Rail associe une pompe haute pression à des injecteurs pilotés électroniquement, offrant un contrôle optimal de l'injection. Cette évolution a permis d'améliorer les performances des moteurs tout en réduisant la consommation de carburant et les émissions polluantes.

La pompe à injection rotative expliquée : du carburant à la combustion

La pompe à injection rotative représente une innovation majeure dans l'histoire du moteur diesel. Cette technologie, apparue dans les années 1960, a transformé l'approche de l'injection du carburant dans les véhicules. Cette pièce mécanique sophistiquée assure la distribution précise du carburant nécessaire à la combustion.

Les bases de la pompe à injection rotative

Le système d'injection constitue un élément central du fonctionnement d'un moteur diesel. La pompe rotative se distingue par sa capacité à générer des pressions élevées, allant de 100 à 250 bars, garantissant une alimentation optimale en carburant.

Définition et rôle dans le moteur diesel

La pompe à injection rotative assure quatre missions fondamentales : le pompage du carburant sous haute pression, le dosage précis du carburant selon les besoins du moteur, la répartition uniforme entre les différents injecteurs, et la distribution synchronisée vers chaque cylindre. Cette technologie garantit une combustion efficace.

Les différents composants de la pompe rotative

Une pompe à injection rotative intègre plusieurs éléments essentiels : un régulateur de pression maintenant une pression constante, un dispositif de variation de débit ajustant la quantité de carburant, et un mécanisme d'avance automatique optimisant le moment de l'injection. L'ensemble forme un système mécanique précis.

Le principe de fonctionnement mécanique

La pompe à injection rotative représente une innovation majeure dans l'histoire du moteur diesel. Cette pièce assure le dosage précis et la mise sous pression du carburant avant son acheminement vers les injecteurs. Son fonctionnement repose sur un système rotatif qui garantit une distribution optimale du carburant à des pressions pouvant atteindre 2000 bars dans les versions modernes.

Le cycle d'alimentation en carburant

Le mécanisme d'alimentation débute par l'aspiration du carburant depuis le réservoir. La pompe rotative utilise un mouvement giratoire pour pressuriser le diesel. Cette rotation s'effectue en parfaite synchronisation avec le vilebrequin du moteur. Le carburant traverse ensuite plusieurs chambres de compression avant d'être dirigé vers les injecteurs. Cette technologie, perfectionnée par Bosch, permet une distribution uniforme du carburant à chaque cylindre du moteur.

La régulation du débit de carburant

Le système de régulation ajuste la quantité exacte de carburant nécessaire selon les conditions de fonctionnement. Un dispositif mécanique contrôle le volume de carburant injecté selon la position de la pédale d'accélérateur. Cette régulation s'adapte aux différentes phases de fonctionnement du moteur, du ralenti à pleine charge. La précision de ce système influence directement les performances du moteur et sa consommation. Les pompes modernes intègrent des capteurs électroniques pour optimiser cette régulation en temps réel.

Les avantages de la pompe rotative

La pompe à injection rotative représente une avancée significative dans la technologie diesel. Cette innovation technique apporte une répartition uniforme du carburant et offre des performances optimales pour le moteur. Le système se distingue par sa conception moderne et ses caractéristiques techniques avancées.

La précision de l'injection

Le système de pompe rotative assure une distribution exacte du carburant vers les injecteurs. Cette technologie permet d'atteindre des pressions jusqu'à 160 MPa, garantissant une atomisation parfaite du carburant. La distribution précise du carburant améliore le rendement du moteur et optimise la consommation. Le dosage méticuleux à chaque cycle d'injection participe à la réduction des émissions polluantes.

La durabilité et la fiabilité du système

La conception de la pompe rotative lui confère une résistance exceptionnelle aux contraintes mécaniques. Sa structure intègre des composants robustes qui limitent l'usure dans le temps. Un entretien régulier, incluant le remplacement du filtre à carburant et l'utilisation d'un carburant de qualité, garantit sa longévité. La simplicité relative de sa construction, comparée aux autres types de pompes, facilite les interventions de maintenance et réduit les risques de pannes.

L'entretien de la pompe à injection rotative

Les signes de dysfonctionnement

La détection précoce des anomalies permet d'anticiper les pannes majeures. Les principaux symptômes révélateurs incluent des difficultés lors du démarrage, une baisse notable des performances moteur, une augmentation anormale de la consommation de carburant, ainsi que l'apparition de fumées à l'échappement. L'allumage du témoin moteur sur le tableau de bord constitue également un signal d'alerte à ne pas négliger. La présence d'un bruit inhabituel lors du fonctionnement indique potentiellement une usure des composants.

Les bonnes pratiques de maintenance

L'entretien préventif s'avère essentiel pour maintenir les performances de la pompe à injection rotative. Les actions recommandées comprennent le remplacement régulier du filtre à carburant, l'utilisation systématique d'un carburant de qualité et la vérification périodique de l'étanchéité du système. Les experts préconisent une inspection complète lors des révisions programmées. Face à une défaillance mineure, une réparation peut suffire. Le coût d'une pompe neuve varie entre 800 et 1700 euros, tandis qu'une version reconditionnée s'établit entre 400 et 800 euros. Une version d'occasion représente une alternative économique, avec un prix oscillant entre 200 et 500 euros.

Le diagnostic des pannes courantes

Les anomalies de la pompe à injection nécessitent une attention particulière pour maintenir les performances du moteur diesel. Une identification rapide des problèmes permet d'éviter des réparations coûteuses et garantit la longévité du système d'injection.

Les symptômes caractéristiques des défaillances

Une pompe à injection défectueuse se manifeste par des signes distinctifs. Le véhicule présente des difficultés au démarrage, particulièrement à froid. La puissance du moteur diminue progressivement, accompagnée d'une augmentation notable de la consommation de carburant. L'apparition de fumée excessive à l'échappement et l'allumage du témoin moteur constituent des indicateurs fiables d'un dysfonctionnement. Ces manifestations nécessitent une vérification rapide du système d'injection.

Les méthodes de test et de réparation

Le diagnostic d'une pompe à injection rotative requiert une démarche méthodique. La vérification commence par un contrôle de la pression d'injection, pouvant atteindre 2000 bars dans les systèmes modernes. L'utilisation d'un comparateur de calage permet d'évaluer la synchronisation avec le moteur. Les options de réparation varient selon la gravité : une pompe neuve coûte entre 800 et 1700 euros, une version reconditionnée entre 400 et 800 euros, tandis qu'un modèle d'occasion se situe entre 200 et 500 euros. Un entretien régulier avec un carburant de qualité et le remplacement du filtre à carburant préviennent les pannes majeures.

L'évolution technologique des pompes à injection rotatives

Les pompes à injection rotatives représentent une avancée majeure dans l'histoire des moteurs diesel. Cette technologie, mise en place dès 1962, a transformé l'approche du système d'injection en offrant une meilleure précision dans la distribution du carburant. Les constructeurs ont progressivement fait évoluer ces systèmes pour atteindre des performances remarquables avec des pressions pouvant monter jusqu'à 160 MPa.

Les innovations des constructeurs automobiles

Les fabricants automobiles ont marqué l'histoire des pompes à injection rotatives par des innovations successives. Bosch s'est distingué en introduisant les premiers modèles à pistons axiaux, établissant une nouvelle norme dans l'industrie. En 1986, l'intégration du contrôle électronique a apporté une précision accrue dans la gestion du carburant. Opel a ensuite révolutionné le secteur en 1996 avec sa pompe à injection rotative à pistons radiaux, améliorant significativement les performances des moteurs diesel.

La transition vers les systèmes Common Rail

L'année 1997 marque un tournant avec l'apparition du système Common Rail sur les Alfa Romeo. Cette technologie a redéfini les standards d'injection en permettant des pressions d'injection allant jusqu'à 250 MPa. Le Common Rail associe une pompe haute pression à des injecteurs pilotés électroniquement, offrant un contrôle optimal de l'injection. Cette évolution a permis d'améliorer les performances des moteurs tout en réduisant la consommation de carburant et les émissions polluantes.

5 modifications essentielles pour une suspension de tuning réussie

Guide complet : Les différents types de freins pour vélo, zoom sur le rétropédalage urbain

Quelle taille pour un vélo de 26 pouces ? Les modifications essentielles pour un confort optimal

ViaMichelin itinéraire : Le guide complet pour partager facilement votre trajet avec vos amis

Choisir le véhicule idéal pour votre location de voiture

Rouler en toute liberte : les meilleures astuces pour la location de camion

Profitez des avantages de la location longue duree de porsche